Oberflächen- und Randzoneneigenschaften in Richtlinien richtig berücksichtigen

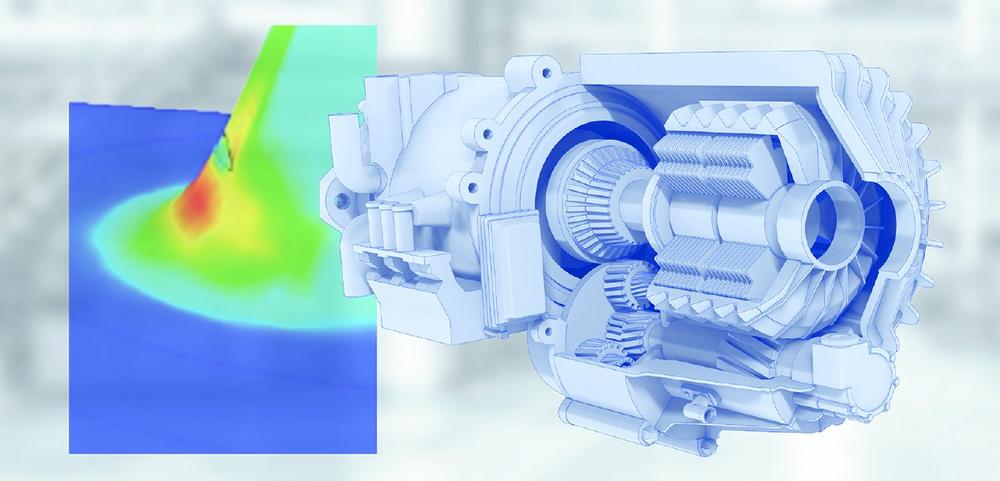

Im Maschinenbaustudium lernen die Studierenden bereits im ersten Semester, wie wichtig es ist, Wellenübergänge richtig auszulegen. Die mechanischen Lasten sind an Kerbstellen in jedem Bauteil besonders hoch und meistens verantwortlich für den mechanischen Bruch eines Bauteils. Besonders gut lässt sich dies an Getriebewellen verdeutlichen. In einem Getrieben wirken unterschiedliche Belastungsarten auf die Bauteile, von Zug-Druck über Biegeumlauf bis hin zu Torsion; und das auch noch meist überlagert. An Wellenabsätzen sind dann die mechanischen Lasten besonders groß und führen so hier zur Rissinitiierung.

Damit der Konstrukteur diese Stellen einfach auslegen kann, gibt es hierfür einige Richtlinien. Diese Frameworks sind im Grunde Berechnungswege, um eine Ausfallwahrscheinlichkeit für die vorliegende Geometrie zu bestimmen. Richtlinien wie die FKM-Richtlinie, die DIN 743 oder die neue FVA-Richtlinie standardisieren die Auslegung und sorgen so für eine sichere Dimensionierung von Bauteilen.

In den Richtlinien werden unterschiedliche Faktoren mitberücksichtigt, so zum Beispiel der Werkstoff, die äußere Belastung oder die Kerbform. Da die Risseinleitung in der Regel immer von der Bauteiloberfläche ausgeht und die hier vorliegenden lokalen Eigenschaften dies beschleunigen oder verzögern können, kommen den Oberflächen- und Randzoneneigenschaften in der Festigkeitsberechnung eine besondere Bedeutung zu. Trotzdem ist die Berücksichtigung von Fertigungsprozessen wie der mechanischen Oberflächenbearbeitung in den Richtlinien noch immer schwierig, obwohl deren positive Wirkung bereits seit nahezu 100 Jahren bekannt und wissenschaftlich belegt ist.

Die drei genannten Richtlinien berücksichtigen die Oberflächen- und Randzoneneigenschaften unterschiedlich detailliert und genau. Die Rauheit wird in allen drei Richtlinien berücksichtigt. Dies erscheint auch absolut logisch, da die Oberflächenrauheiten Mikrokerben darstellen, von denen die Risse ausgehen können. Die Härte und die vorliegenden Eigenspannungen werden unterschiedlich berücksichtigt. Die neuere FVA-Richtlinie nutzt diese Eigenschaften bereits in der Berechnung. Die verbreiteteren Frameworks der FKM und der DIN 743 fassen die Härte und Eigenspannung in dem sogenannten Kv-Faktor zusammen. Möchte der Konstrukteur diese Eigenschaften berücksichtigen nutzt er diesen Korrekturfaktor. Beispielsweise wird, wenn ein Bauteil festgewalzt oder kugelgestrahlt werden soll, der Kv-Faktor mit einem Wert leicht über 1 angesetzt. Je größer der Wert ist, desto größer ist der zu erwartende Effekt des Festwalzens oder Kugelstrahlens. Je dichter der Wert an 1 liegt, desto weniger Einfluss durch die Bearbeitung wird erwartet. Da der Konstrukteur für die Festigkeit des Bauteils verantwortlich ist, wird er diesen Wert immer eher konservativ und nahe 1 wählen. Das hat zur Folge, dass rein rechnerisch meistens die mechanische Oberflächenbearbeitung keine Vorteile bringen kann und deshalb nicht eingesetzt wird. Wenn jedoch langfristig Ressourcen eingespart werden sollen durch die Nutzung des Festwalzens, Oberflächenhämmerns oder auch des Kugelstrahlens, dann muss die Vorhersagegenauigkeit der Richtlinien weiter gesteigert werden.

Frau Günther und ihren Kollegen haben sich in ihrer Studie genau mit dieser Frage beschäftigt: Wie lässt sich die Treffsicherheit der Festigkeitsnachweise von festgewalzten gekerbten Bauteilen bewerten?

Vorgestellt wurden Untersuchungen zu unterschiedlich gekerbten Prüfbauteilen aus 42CrMo4 + QT. Die Prüfteile hatten drei unterschiedliche Kerbformen: ungekerbt, mild gekerbt und scharf gekerbt. Der Durchmesser für die Prüflinge wurde zwischen 10 und 36 Millimetern variiert. Es wurden sowohl kleine Prüfkörper als auch Realbauteile untersucht. Für die Lebensdauerbewertung wurden Untersuchungen unter Zug-Druck-, Biegeumlauf- und Torsionsbelastung durchgeführt und im Anschluss ein Vergleich mit den theoretisch berechneten Vorhersagen angestellt.

Festwalzen verdoppelt die Bauteillebensdauer

Das Festwalzen der Kerbradien wurde mit einem einrolligen mechanischen Walzwerkzeug vom Typ EG5-1 mit einer 40M-Rolle durchgeführt. Der Rollenradius wurde jeweils passend zum Kerbradius ausgelegt. In Voruntersuchungen wurden die passenden Festwalzkräfte und Vorschübe herausgearbeitet. Die Bearbeitung der Proben wurde bei einem Lohnfertiger unter Serienbedingungen mit gleichbleibender Qualität durchgeführt, um die Streuung der Versuche zu minimieren.

Der Vergleich mit den berechneten Werten aus den Richtlinien kann der Veröffentlichung entnommen werden. Die Ergebnisse zeigen aber, dass gerade für gekerbte Proben unter Biegeumlaufbelastung das Festwalzen einen enormen Vorteil bringt und die Festigkeit der Wellen fast verdoppelt werden kann. Das Diagramm zeigt den Vergleich zwischen jeweils einer mild gekerbten und einer scharf gekerbten Welle mit und ohne Festwalzen. Dabei werden die beiden Belastungen Zug-Druck und Biegeumlauf dargestellt.

Zu sehen ist, dass mit schärfer werdender Kerbe die Nennspannungsamplitude absinkt, also die Bauteile weniger Last aushalten können. Das gilt für den Zug-Druck Fall, wie auch für die Biegeumlaufbelastung. Das Festwalzen kann in jedem Fall die Nennspannungsamplitude steigern, wobei dieser Effekt mit schärferer Kerbgeometrie noch einmal zunimmt. Im günstigsten Fall kann das Festwalzen bei einer scharfen Kerbe unter Biegeumlaufbelastung die Nennspannungsamplitude um 94% steigern, was nahezu einer Verdoppelung der Festigkeit entspricht.

Das Festwalzen hat also ein großes Potential für die Lebensdauerverlängerung und damit die Ressourceneffizienz in der Auslegung von Wellen. Die Studie von Frau Günther und ihren Kollegen zeigt, dass wir dieses Potential mit den richtigen Berechnungsansätzen auch nutzen können.

[1] Günther, S., Muhammedi, B., Werner, T., Schlecht, B., Hasse, A., Brosius, A.: „Bewertung der Treffsicherheit der Festigkeitsnachweise von festgewalzten, gekerbten Bauteilen. 10. VDI-Fachtagung – Wellen und Welle-Nabe-Verbindungen 2024“, 6.-7.11.2024, Garching bei München, VDI Berichte 2443, 2024, S. 59-71

ECOROLL AG Werkzeugtechnik

Hans-Heinrich-Warnke-Str. 8

29227 Celle

Telefon: +49 (5141) 9865-0

Telefax: +49 (5141) 881440

http://www.ecoroll.de

Marketing, PR

Telefon: +49 (5141) 986545

E-Mail: markus.boesel@ecoroll.de

![]()