Instandhaltung 1980 und Instandhaltung im 4.0-Jahr 2020. Wo liegt der große Unterschied?

Frank Lagemann: In der Instandhaltungsstrategie. Früher reparierten Instandhalter in erster Linie entstandene Schäden. Anlagen wurden faktisch mehr auf Crash gefahren und weit weniger vorausschauend überwacht und gewartet. Heute umfasst der Instandhaltungsmix reaktive, präventive und prädiktive Maßnahmen – alles digital gestützt, denn Industrie 4.0 liefert ja die richtigen Instrumente.

Ist der Strategieschwenk Ursache oder Folge der Digitalisierung?

Beides. Klar ist, dass zum Beispiel bei vollen Auftragsbüchern höchste Anlagenverfügbarkeit erste Priorität ist. Das war 1980 genauso wie heute. Nur dass damals die Möglichkeiten der smarten Instandhaltung für höhere Anlagenverfügbarkeit eben sehr limitiert waren.

Wann ist Instandhaltung smart?

Wenn sie den ausgegebenen Zielen entspricht. Lange Anlagenlaufzeiten mit hohem Durchsatz, hohe Anlagenlebensdauer, Energieeinsparung, Betriebssicherheit, Kosteneffizienz, Rechtssicherheit – das alles sind wesentliche Instandhaltungsfaktoren, die sich durch die neue digitale Transparenz individuell bewerten und gewichten lassen. Davon ausgehend werden die Strategien definiert und die jeweiligen Instandhaltungsprozesse gefahren: vorbeugend, zustandsorientiert, intervallbasiert, zuverlässigkeits- oder ereignisorientiert.

Inzwischen wird ganz gerne mal die Pareto-Regel ins Spiel gebracht, nach der sich die Instandhaltung produktionsbezogen auf die 20 % der Anlagen konzentrieren soll, die 80 % der Ausfälle verursachen.

Ein probater und pragmatischer Ansatz, wenn man nach einer Kritikalitätsanalyse erkennt, dass die Anzahl der kritischen Bauteile einfach zu groß ist, um jede Eventualität ausschließen zu können. Auch hier gilt wie für jedes andere Instandhaltungs-Konzept: Ohne den Transfer der relevanten Stamm- und Prozessdaten in professionelle IT-Systeme für Instandhaltungsplanung und -steuerung ist Instandhaltung 4.0 kaum möglich.

Warum?

Im Kern geht es doch darum, aus im Grunde nichts sagenden Daten intelligente Informationen zu machen, so genannte Smart Data, die die Grundlage für valide unternehmerische Entscheidungen darstellen. Ohne Softwarelösungen wie GS-Service wäre das undenkbar, denn auch erst dann wird die Einbettung der Instandhaltungsdaten in die digitalen Netzwerke vor Ort möglich. Das beginnt mit der Erfassung von Zustandsdaten und reicht bis hin zur dynamischen Erfassung und Verarbeitung von sich permanent verändernden Produktionsparametern im laufenden Betrieb. Noch weiter reichende Lifecycle-Szenarien wie die Direkt-Verbindung des Anlagenbetreibers zum Anlagenhersteller – also des Instandhalters vom Point of Repair direkt in die Konstruktionsabteilung des Maschinen- und Anlagenbauers – machen auch nur digital gestützt Sinn.

Wenn wir die Rückführung von Daten in die Entwicklung einmal außer Acht lassen und im Unternehmen selbst bleiben: Um die Wertschöpfung zu steigern, ist die Vernetzung der Instandhaltung mit beispielsweise der Produktion oder dem Einkauf inzwischen gängige Praxis. Trotzdem gilt Instandhaltung immer noch als reine Kostenstelle.

Kurioserweise ja. Der Wertbeitrag der Instandhaltung wird verkannt, auch weil das Potenzial nicht eindeutig benannt wird. Das liegt daran, dass die Datenbasis fehlt, anhand derer man die Potenziale der Instandhaltung quantifizieren könnte. Immerhin: Dass es positive Wechselwirkungen gibt, die unmittelbar von der Instandhaltung ausgehen, wie reduzierte Betriebskosten und verlängerte Asset-Nutzung, ist zumindest bekannt. Dass primär digital gestützte Instandhaltung die so genannten Latenzzeiten – die Verzögerungen in klassisch-analogen Geschäftsprozessen – drastisch verkürzt, ist ebenfalls angekommen.

Das FIR an der RWTH Aachen – Sie sitzen im Forschungsbeirat – hat im Whitepaper Return on Maintenance zwei Wege aufgezeigt, wie der Wertbeitrag der Instandhaltung messbar gemacht werden kann. Wie?

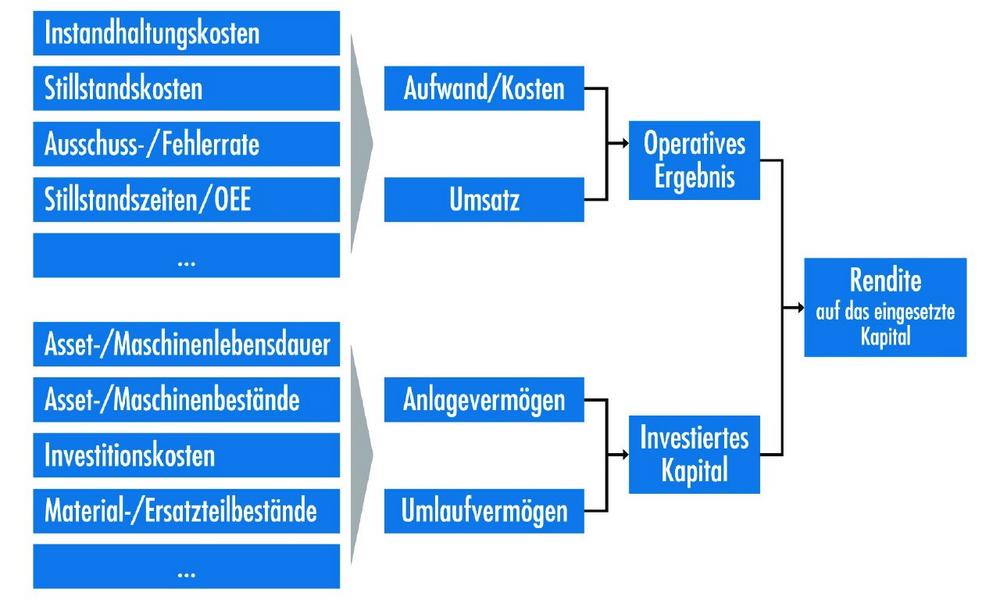

Ganz einfach. Direkt sichtbar zeigt die Rendite aufs eingesetzte Kapital, auch Return on Capital Employed oder ROCE genannt, den Wertbeitrag der Instandhaltung an. Vereinfacht ausgedrückt lässt sich damit messen, wie profitabel ein Unternehmen zum Beispiel mit seinen Anlagen und Maschinen umgeht. Um die Rendite zu ermitteln, setzt man das operative Ergebnis ins Verhältnis zum investierten Kapital.

Welchen Einfluss hat die Instandhaltung auf die Rendite?

Erheblichen, und zwar direkt und indirekt. Das operative Ergebnis, der Renditeparameter im Zähler, wird ganz konkret beeinflusst durch Instandhaltungskosten, Stillstandskosten, die Ausschuss- und Fehlerrate und so weiter. Diese Kosten – abgezogen vom Umsatz – ergeben das operative Ergebnis. Beim investierten Kapital wiederum, dem Renditeparameter im Nenner, werden die Maschinenlebensdauer, Ersatzteil- und Materialbestände, Assetbestände etc. berücksichtigt. Diese Aspekte haben großen Einfluss auf das Anlage- und Umlaufvermögen, also in Summe das investierte Kapital.

Setzt man nun das operative Ergebnis mit dem investierten Kapital ins Verhältnis, erhält man die Rendite nach dem ROCE-Ansatz, die das Unternehmen abwirft. Jetzt erkennt man unschwer: Die Rendite liegt in großen Teilen im Verantwortungsbereich der Instandhalter. Aufwände, Umsätze und Anlagevermögen hängen sehr konkret und maßgeblich von der Instandhaltung ab.

Worum geht es beim Return on Maintenance-Ansatz (ROM) des FIR?

Im Prinzip bringt der ROM plakativ auf den Punkt, was der Renditeansatz im Detail aufzeigt: Die Instandhaltung ist die Abteilung mit dem größten Hebel für den Unternehmenswert. Instandhalter drehen zwar auch an Schrauben, in erster Linie aber an der Rendite.

Setzen Institutionen – ob gewinnorientierte aus der freien Wirtschaft oder in kommunaler Trägerschaft – auf erprobte IT-Lösungen in der Instandhaltung, kann die Rechnung letztlich so aussehen: Mit geringerem Instandhaltungsbudget gelangen sie zu ökonomisch besseren Ergebnissen. Korrekt?

Ja. Richtig angepackt, wird die Rendite höher, dadurch steigt der Unternehmenswert. Das gelingt Unternehmen allerdings nur mit dem Blick über den Tellerrand. Ein Beispiel: Anstatt der direkten Kosten für Personal und Material sollten auch die Ausfallfolgekosten in der Produktion für die Wahl der Instandhaltungsstrategie herangezogen werden.

Was ist Grundvoraussetzung für eine Instandhaltung, die ihren Beitrag zur Wertschöpfung drastisch steigern will?

Drei Punkte sind hervorzuheben: erstens Transparenz auf Basis digitaler, smarter Informationen. Das wiederum setzt zweitens den Einsatz von Spezialistensoftware voraus, die die relevanten Prozesse monetär abbilden kann. Und natürlich braucht es den Mut, daraus die Konsequenzen zu ziehen und die Instandhaltung agil zu gestalten – das bedeutet, dass Unternehmen willens und in der Lage sein müssen, je nach Zielvorgabe reaktive, präventive und prädiktive Instandhaltungsmaßnahmen flexibel zu gewichten und im operativen Geschäft auch genau so durchzuführen.

Sie sprechen von einer dynamischen Gewichtung der Aufgaben in der Instandhaltung?

Richtig. Grundlage könnten neben dem Produktionsplan eine Risikobewertung der Maschinen, deren Wichtigkeit für die Produktion und der aktuelle Zustand sein.

GreenGate – Wir machen instandhaltung einfach

Die GreenGate AG mit Sitz in Deutschland (Windeck) und der Schweiz (Seengen) entwickelt seit dem Jahr 2000 hoch anpassungsfähige und innovative Softwarelösungen für die Instandhaltung von Anlagen und Infrastrukturen.

Der Kundenkreis aus produzierender Industrie sowie Energie-, Wasserwirtschaft und Windbranche nutzt die Software GS-Service im Bereich des technischen Anlagen- und Ersatzteilmanagements, der Instandhaltungsplanung sowie für Betriebsführungsaufgaben.

GreenGate AG

Alte Brücke 6

51570 Windeck

Telefon: +49 (2243) 92307-0

Telefax: +49 (2243) 92307-99

http://www.greengate.de

Kommunikation

Telefon: +49 (2243) 92307 16

Fax: 02243-92307-99

E-Mail: s.petrovic@greengate.de

![]()