Im Laufe der Jahre haben sich die Vorgaben für die Produktion immer wieder verändert: Galt vor einigen Jahren noch die Serienproduktion von großen Stückzahlen als Maß aller Dinge, so ging es in den letzten Jahren zunehmend darum, die Stückzahl 1 wirtschaftlich zu fertigen. Geschuldet ist dies den immer kürzer werdenden Produktlebenszyklen sowie der stetig wachsenden Vielfalt an möglichen Produktvarianten. Das Produktionsumfeld, das sich in der Regel zwischen diesen beiden Extremen befindet, wird allerdings häufig noch zu wenig betrachtet. Dabei liegt hier für sehr viele Produktionsunternehmen eine interessante Marktposition, und zwar jenseits der großen Serienhersteller und Spezialisten für Losgröße 1.

Schnelligkeit zählt bei mittelgroßen Serien

Gemeint ist damit bspw., wenn über Stückzahlen zwischen 50 bis 1000 Stück nachgedacht wird. Diese können weder in einer Fertigung, die auf Großserien >10.000 optimiert ist, noch in Unternehmen, die auf Losgröße 1 spezialisiert sind, wirtschaftlich hergestellt werden. Allerdings ergeben sich auch in diesen Bereichen kontinuierliche Veränderungen und gerade die Anforderungen an Flexibilität und Geschwindigkeit werden immer höher. Dabei bedeutet Flexibilität nicht einmal, dass sich das Produktspektrum sehr häufig ändert, sondern es geht hauptsächlich um stark schwankende Losgrößen, die sich weder mit detaillierten Vorhersagen, noch einer normalen Produktionsplanung erfassen lassen. Hier zeigt sich dann die Meisterklasse der Produktion: mittelgroße Serien flexibel innerhalb von wenigen Wochen komplett herzustellen.

Lokale Hersteller leben von ihrer Schnelligkeit

Gerade dieses Können führt zu der Chance sich von dem heutzutage globalen Wettbewerb abzusetzen, da ein wirtschaftlicher Transport über mehrere Kontinente immer auch Zeit kostet. Der lokale Hersteller kann hingegen durch seine Schnelligkeit und die Fähigkeit flexibel zu reagieren, viele Vorteile generieren, um so am Ende den Zuschlag für den Auftrag erhalten.

Die Metallbau Nick GmbH arbeitet seit Jahren erfolgreich nach dieser Maxime und hat seine Strategien dazu kontinuierlich verbessert. Ob laserbearbeitete Metallteile, Schweißbaugruppen oder Pulverbeschichtung – im Laufe unserer Entwicklung haben wir eine fast lückenlose Fertigungstiefe erreicht. Kunden aus unterschiedlichsten Branchen erhalten bei uns alles kompetent und zeitnah aus einer Hand.

Durchgängige Prozesskette ermöglicht Effizienzvorteile

Um diese Flexibilität und Geschwindigkeit zu erreichen, muss die komplette Prozesskette optimiert werden und durchgängig sein. Dies beginnt bei einem leistungsfähigen ERP-System (Enterprise-Resource-Planning) und geht bspw. über ein damit verbundenes geeignetes CAD/CAM-System, das den Prozessdatenverlauf im Unternehmen unterstützt. Diese Daten werden dann über das firmeninterne Netzwerk an die Maschinen verteilt.

Gleichzeitig kann die Auslastung und Verfügbarkeit der Maschinen überwacht und optimiert werden. Wichtig dabei ist, die Verfügbarkeit der Maschinen auch mit Hilfe vorbeugender Wartung (predictive maintenance) möglichst hoch zu halten und ungeplante Maschinenstillstände zu reduzieren oder sie im besten Fall komplett zu vermeiden. So lässt sich festhalten: Jeder Schritt in der Prozesskette, der optimiert oder vielleicht sogar eliminiert werden kann, hilft am Ende, Bauteile noch schneller und flexibler herzustellen.

Auf neue Bearbeitungstechnologien setzen

Um die optimale Wirtschaftlichkeit zu erreichen, ist der Einsatz moderner Technologien besonders wichtig. Betrachtet man bspw. die Entwicklungen in der Laserbearbeitung, haben sich besonders in den letzten Jahren neue Lösungen hervor getan, welche die Flexibilität und die Geschwindigkeit innerhalb des jeweiligen Prozesses stark verbessern. So bringt z.B. der Einsatz von Faserlasern anstelle von CO2-Lasern gerade bei dünneren Blechstärken eine Verdoppelung der Schnittgeschwindigkeiten mit sich.

Weiterhin ist diese neue Generation von Lasern auch wesentlich energieeffizienter und hat dadurch einen wesentlich höheren Wirkungsgrad. Gerade diese Voraussetzungen machen diese Laserschneidmaschinen für moderne Produktionen so wichtig. Sie führen zu wesentlich höheren Kapazitäten und kürzeren Schneidzeiten, was wiederum die „Time-to-Market“, also die Produktionszeit, stark verbessert.

Reduktion der Arbeitsschritte durch Laserschneidtechnik

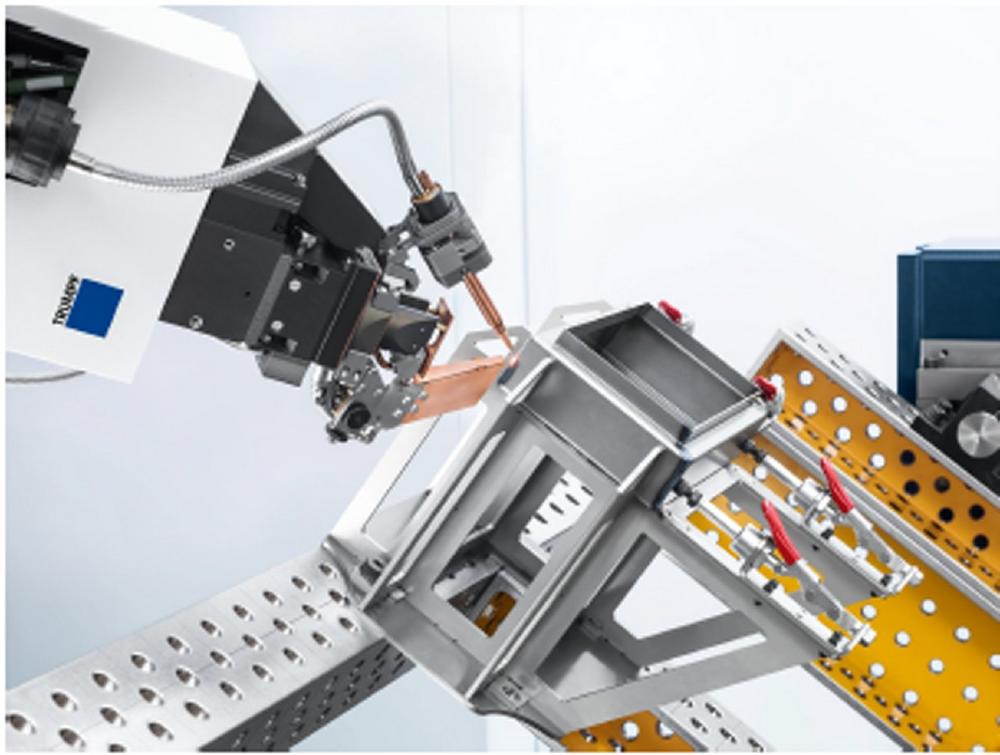

Die Lasertechnik hat auch im Bereich des Schweißens neue Maßstäbe gesetzt. Bspw. können durch den Einsatz eines geeigneten Laserschweißroboters deutliche Prozessoptimierungen umgesetzt werden.

Im Gegensatz zu einem herkömmlichen Schweißverfahren, welches meistens mit Zusatzwerkstoff funktioniert, werden hier die zwei zu verschweißenden Werkstücke im Berührpunkt sehr stark erwärmt, damit beide Bauteile direkt miteinander verschmelzen. Diese Erwärmung geschieht beim Laserschweißen nur in einem sehr kleinen begrenzten Bereich, sodass Materialveränderungen und auch ein thermischer Verzug nahezu ausgeschlossen sind. So kann am Ende ein viel präziseres Bauteil hergestellt werden und kostspielige Nacharbeiten zum Richten des Verzuges entfallen.

Gerade die Reduktion nachfolgender Arbeitsschritte aus der Prozesskette ist eine Stärke des Laserschweißens. So muss bspw. bei optisch anspruchsvollen Werkstücken die Schweißnaht vom konventionellen Schweißverfahren nach der Bearbeitung durch einen Schleifprozess wieder geglättet werden. Da im Vergleich dazu beim Laserschweißen selten Zusatzmaterial eingesetzt werden muss, kann bei vielen Bauteilen auf einen nachfolgenden Schleifprozess verzichtet werden.

Die Oberfläche des Werkstücks ist bereits glatt. Durch den sehr geringen Erwärmungsbereich kann auch eine optisch sehr schöne und gleichmäßige Schweißnaht erzeugt werden. Die Schweißzeit ist zudem kürzer als bei konventionellen Schweißverfahren. Verschiedene Untersuchungen bei Prüfinstituten bescheinigen der Laserschweißnaht, obwohl sie fast unsichtbar ist, eine größere Widerstandsfähigkeit gegenüber Zugbeanspruchung als bei anderen Schweißverfahren. Diese Vorteile konkurrieren allerdings mit den hohen Anschaffungskosten der Laserschweißanlage.

Höhere Bearbeitungsgeschwindigkeit beim Schneiden von Rohren

Ein weiteres Bearbeitungsverfahren zeigt ebenso seine Stärke bei Produktivität und Flexibilität: das Rohrlaserschneiden. Dabei wird der Laserstrahl, ähnlich wie beim Schneiden von Blechen, für das Schneiden von Rohren eingesetzt. Wieder zeigt sich im Vergleich zum konventionellen Sägen und Bohren eine starke Verbesserung gerade bei der Bearbeitungsgeschwindigkeit. Weiterhin ist der Laserschnitt so präzise, dass kein Verschnitt entsteht und das Rohrmaterial optimal ausgenutzt werden kann.

Aber die eigentliche Stärke des Verfahrens ist die sehr hohe Vielseitigkeit: Aufgrund der freien Programmierbarkeit des Rohrlasers können äußerst verschiedene Strukturen und Geometrien geschnitten werden. Die Maschine schafft nicht nur Kappschnitte und Bohrungen, sondern erzeugt nahezu alle geometrisch darstellbaren Geometrien wie bspw. Langlöcher, Ausbrüche, Steckverbindungen, Hakenstrukturen, Sechskantausschnitte u.v.m.

Dadurch werden völlig neue Konzepte bei der Konstruktion und Entwicklung von Rohrbaugruppen ermöglicht. Diese Bauteile müssen nicht nur seltener geschweißt werden, sondern können einfach gesteckt oder geknickt werden. Mit Hilfe eines Ausschnittes lässt sich eine Metallrohrverbindung bspw. so vorbearbeiten, dass ein Winkel nicht aus zwei Teilen zusammengeschweißt, sondern das Rohr geknickt wird und nur noch an einigen wenigen wichtigen Stellen geschweißt werden muss. Neben einer verbesserten Stabilität des Bauteils kann auch noch der Prozessschritt „Schweißen“ optimiert werden.

Hoher Automatisierungsgrad mithilfe von Robotik

Neben dem Einsatz moderner Technologien ist bei den mittleren Stückzahlen auch die Auswahl der richtigen Automatisierung entscheidend. Gerade hier kann das falsche Konzept die Flexibilität und Produktivität nachhaltig behindern, wenn bspw. die Umrüstzeiten zu hoch sind. Andererseits wiederrum ist eine Automatisierung zwingend notwendig, um in diesem Stückzahlbereich die maximale Produktivität zu erzielen. Erreicht werden kann dieses durch den Einsatz moderner, hochflexibler Robotersysteme, die auf der einen Seite eine sehr große Flexibilität bei der Programmierung und Teilevielfalt zulassen, auf der anderen Seite allerdings auch eine sehr hohe Produktivität, insbesondere für mannarme oder mannlose Fertigungen gewährleisten. Hierbei unterscheiden sich die Anlagen deutlich von denen für eine große Serienproduktion. In der Verknüpfung dieser Anlagen mit den anderen Produktionsmaschinen können Flexibilität und Produktivität für mittlere Stückzahlen deutlich gesteigert werden.

Zusammenfassend lässt sich sagen, dass Flexibilität und Produktivität sich nicht ausschließen, sondern durch geeignete Prozesse „versöhnt“ werden können, um auf diese Weise nachhaltigen Erfolg sicherzustellen.

Metallbau Nick GmbH – Kompetenz in Metall

Nick entwickelt gemeinsam mit dem Kunden effiziente Lösungen, um ein Produkt per-fekt zu machen. Dafür setzt das Unternehmen aus dem hessischen Lampertheim auf viele qualifizierte Mitarbeiter mit innovativen Ideen sowie einen umfangreichen High Tech-Maschinenpark. Wichtig ist immer auf dem neuesten Stand der Technik zu sein, um unseren Kunden die innovativsten und effizientesten Bearbeitungsverfahren zur Verfügung zu stellen. Wir entwickeln Lösungen unter den Aspekten Kosten, Design, Qualität und Nutzen – alles aus einer Hand.

Ob laserbearbeitete Metallteile, Schweißbaugruppen oder Pulverbeschichtung – Nick erreicht eine hohe Fertigungstiefe, bei der Kunden alles aus einer kompetenten Hand erhalten. Realisiert wurden bereits Produkte für die Branchen Labor- und Medizintech-nik, Display- und Ladenbau, Maschinenbau, Fahrzeugtechnik, Elektro- und Batterie-technik, Technische Sondermöbel, sowie Büromöbel- und Gestellbau.

Effizienter geht’s kaum. Was können wir für Sie tun? https://www.nick-gmbh.de

Metallbau Nick GmbH

Industriestr. 16

68623 Lampertheim

Telefon: +49 (6206) 9437-0

Telefax: +49 (6206) 58335

http://www.nick-gmbh.de/

PRX Agentur für Public Relations GmbH

E-Mail: ralf.haassengier@pr-x.de

![]()