Für die Herstellung von Kleb- und Dichtstoffen müssen verschiedene Arten von Kalziumkarbonaten in der richtigen Menge den Mischern zugeführt werden. Neben gemahlenem Kalziumkarbonat, das meist frei fließend vorliegt, müssen auch gefällte Kalziumkarbonatpulver verarbeitet werden. Aufgrund der Submikron-Partikel des gefällten Kalziumkarbonats sind diese Pulver sehr schwierig zu fördern, sie sind ausgeprägt kohäsiv und weisen ein schlechtes Fließverhalten auf.

Im Gericke-Testzentrum in der Schweiz wurden zunächst umfangreiche Versuche mit verschiedenen Arten von Kalziumkarbonaten durchgeführt, um die besten pneumatischen Förderbedingungen zu ermitteln, die einen energieeffizienten und sicheren Transport der Pulver über 70 – 130 m Förderstrecke mit minimalen Rückständen ermöglichen. Das Ergebnis war, dass das pneumatische Gericke PulseFlow® PTA-Dichtstrom-Fördersystem den geringsten Gasverbrauch pro Gewicht des transportierten Produkts aufweist. Dies wiederum bedeutet auch den geringsten Energiebedarf.

Bei der Gericke PulseFlow® PTA Dichtstrompneumatik werden die Pulver in einem Druckbehälter als langsam bewegte Produktpfropfen mit Luftgeschwindigkeiten im Bereich von 4 – 12 m/s transportiert. Dies steht im Gegensatz zu pneumatischen Dünnstromfördersystemen, die mit Luftgeschwindigkeiten von meist weit über 20 m/s arbeiten.

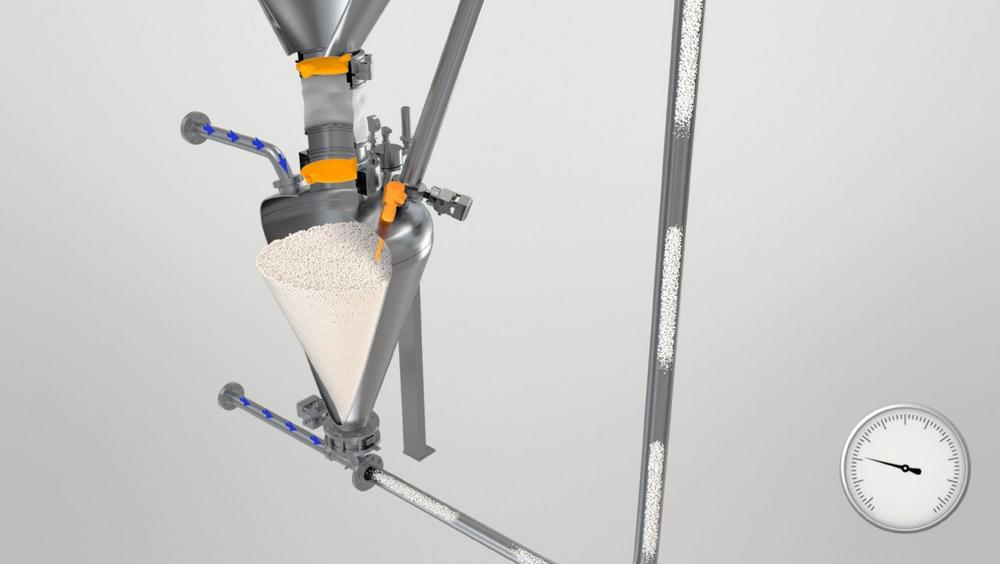

Aufgrund des kohäsiven Charakters des ausgefällten Kalziumkarbonats wurde ein spezielles fluidisierendes Entleerungssystem eingesetzt, um eine gleichmäßige Entleerung des Druckbehälters zu gewährleisten. Das fluidisierende Austragssystem verhindert die Bildung von Rattenlöchern und Trichtereffekten im Behälter, welche die Förderleistung verringern und letztlich zu Störungen bei der Förderung und vollständigen Entleerung der beladenen Pulver führen würden.

In der realen Anlage wurden die verschiedenen Kalziumkarbonat-Pulver entsprechend der Rezeptur in einen gewogenen Druckbehälter gefüllt. Sobald die korrekte Füllung erreicht war, begann der pneumatische Transport mit der Förderung des Pulvers zu dem dafür vorgesehenen Zielort über den verschiedenen Mischern. Bevor das Fördersystem gestoppt und zum nächsten Mischer umgeschaltet wurde, wird die Rohrleitung gespült, um Rückstände im Förderrohr zu entfernen.

Die Schweizer Gericke Gruppe entwickelt und produziert seit mehr als 125 Jahren Equipment, Systeme und Anlagen für Schüttgutprozesse. Lösungen von Gericke finden sich heute auf der ganzen Welt in verschiedensten Industrien wie Chemie, Pharma, Lebensmittel, Kunststoffe oder Baumaterialien.

Gericke hat ein Netzwerk von Tochtergesellschaften und über 350 Angestellte in der Schweiz, Deutschland, Grossbritannien, den Niederlanden, Frankreich, USA, Brasilien, Singapur, Indonesien, Malaysia, Thailand und China.

Gericke AG

Althardstrasse 120

CH8105 Regensdorf

Telefon: +41 (44) 87136-36

Telefax: +41 (44) 87136-00

http://www.gerickegroup.com/

Communications Manager

Telefon: +41 (44) 87136-82

Fax: +41 (44) 87136-00

E-Mail: doris.huber@gerickegroup.com

![]()