Dass Dichtungen mit Beschichtungen in der Anwendung regelmäßig Bestwerte hinsichtlich Reibung und Verschleiß erzielen, sind die Reinigungs- und Beschichtungs-Experten von OVE-Plasmatec in Weil im Schönbuch ja schon gewohnt. Dass sich die Werte jedoch verbessern, wenn die Dichtungen im Lager liegen, das konnten die Verantwortlichen zunächst nicht glauben. Was alle Beteiligten überrascht, lässt sich jedoch durch akribische und regelmäßige Prüfungen in einem auf zwei Jahre angelegten Testprojekt belegen.

Das Testprojekt entspringt einer realen Fragestellung

Ein großer und bekannter Hersteller von Elektromotoren für E-Bikes setzt in den Kupplungsstiften eine sehr kleine Dichtung ein. Die sitzt genau dort, wo der Antrieb entkoppelt wird, wenn das E-Bike eine bestimmte Geschwindigkeit erreicht hat und keine elektrische Unterstützung mehr erhalten soll. Weil die Anforderungen an eine erhöhte Sauberkeit bei der nur etwa erbsengroßen O-Ring Dichtung sehr hoch sind, lässt der ebenfalls große und sehr bekannte Dichtungshersteller die Produkte von OVE Plasmatec waschen, plasmareinigen und beschichten. Der Prozess läuft für alle Beteiligten sehr transparent ab.

Nun will der E-Motorenhersteller mehr zur Lagerfähigkeit der beschichteten Dichtungen wissen und vor allem, ob und wie sie sich durch die Lagerung verändern. Denn genau aufgrund der Risiken bei Lieferketten und Terminverbindlichkeiten hat er seine Fertigung um eine Lagerhaltung ergänzt, anstatt, wie früher, auf just in time oder just in sequence Lieferungen zu vertrauen. Also wird im Herbst 2021 bei Lieferbeginn der Dichtungen zwischen den drei Akteuren ein Pilotprojekt zur regelmäßigen Prüfung der Dichtungen vereinbart. Hierzu werden Rückstellmuster der gewaschenen, tiefengereinigten und beschichteten Dichtungen aus dem Kundenprojekt einbehalten. Diese werden UV-geschützt in geschlossenen Beuteln bei konstanter Temperatur und Feuchtigkeit eingelagert – so, wie sie auch beim Motorenhersteller gelagert sind. Denn mit der Fertigung der Motoren wird zeitgleich begonnen.

Zwei Jahre Prüfen bringt Gewissheit: alles wird besser

Das Projekt ist auf zwei Jahre angelegt und sieht monatliche Prüfungen der zurückgestellten Dichtungen vor. Hierfür liefert der Motorenhersteller sogar die Prüfmittel an den Beschichter, der die Prüfungen in seinen Räumen durchführt. Und er führt einmal jährlich eine Prüfmittelüberwachung durch. Das zeigt sein ernsthaftes Interesse an validen Ergebnissen. Der Prüfprozess ist zwischen allen Beteiligten besprochen, vereinbart und fixiert. Änderungen dürfen nur nach Absprachen und gemeinsamer Verabschiedung durchgeführt werden.

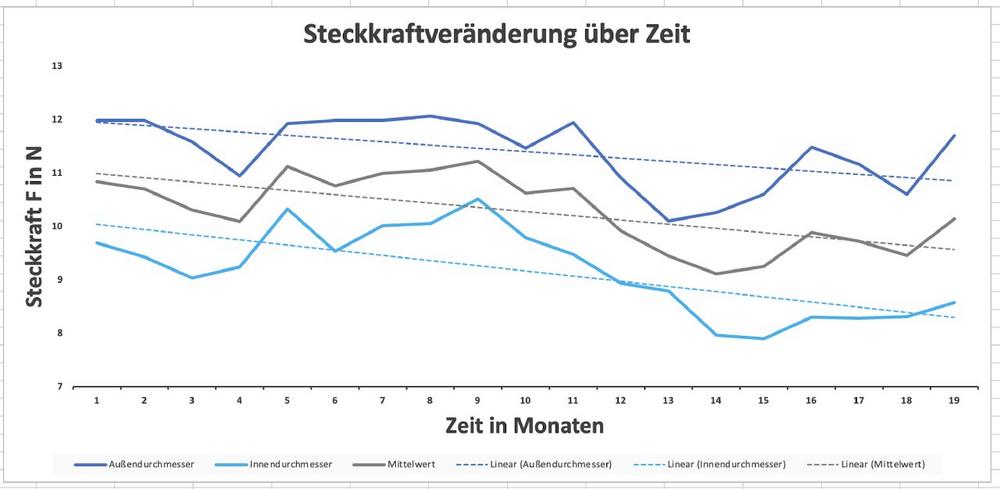

Was zunächst schon nach kurzer Zeit auffällt und nach einigen Monaten einen Trend generiert, manifestiert sich und wird zum Ende hin unumkehrbare Gewissheit: Die eingelagerten Dichtungen zeigen jedes Mal niedrigere Reib- und Steckkraft-Werte. So steht also fest, dass die beschichteten Dichtungen durch die Lagerung nicht schlechter werden. Im Gegenteil, die Reib- und Steckkräfte verbessern sich, sie sinken um etwa 20 Prozent. Das bedeutet, dass die Einpresskräfte in der Montage geringer werden. Das erleichtert die Fertigung und erhöht die Prozesssicherheit, insbesondere in automatisierten Montageplätzen.

Prüfungen gewissenhaft mit großer Genauigkeit durchführen

Die Prüfungen laufen regelmäßig nach einem festgelegten Muster ab. So werden einmal im Monat von den zurückgelegten Dichtungen drei Stück ausgepackt und auf einer Universalprüfmaschine von Zwick getestet. Hierzu werden Zug-Druck-Prüfzyklen vorgenommen, um sowohl am Innendurchmesser als auch am Außendurchmesser die Einpresskräfte zu messen. Genauso wie die Prüfmaschine, kommen auch die Vorrichtungen vom Endkunden. Diese stellen die Einbausituation exakt nach. Der gesamte Prüfaufbau mitsamt einer Kraft-Mess-Dose ist nach DAKKS Vorgaben kalibriert. Nach jedem Prüfvorgang werden die Prüfmittel sorgfältig mit Lösungsmittel gereinigt. So wird verhindert, dass Rückstände anhaften, die bei nachfolgenden Messungen falsche Messergebnisse liefern könnten.

Die Prüfungen laufen nach dem immer gleichen Muster ab. Zunächst wird ein Dichtring auf einen Dorn gepresst. Darüber wird eine Hülse eingepresst, die die Kräfte im Außendurchmesser misst. Anschließend wird die Dichtung in eine Nut eingelegt. Danach wird ein Innendorn eingepresst, der die Presskraft am Innendurchmesser misst. Wenn drei Teile geprüft sind, wird der Mittelwert ermittelt und in eine Excel Tabelle eingetragen. Zusätzlich findet noch eine optische Begutachtung der Dichtungen statt. Die Werte werden monatlich an den Kunden geliefert. So ist es in einem genau definierten Prüfauftrag festgelegt. Für OVE Plasmatec sind solche Prüfaufträge in den angebotenen Dienstleistungen enthalten. Die Experten in Weil im Schönbuch führen diese Prüfungen verantwortungsbewusst, gewissenhaft und mit großer Genauigkeit durch.

Die Erreichung Technischer Sauberkeit ist höchst wichtig

Diese Gewissenhaftigkeit ist auch notwendig. Denn die Dichtungen sind sehr, sehr klein. Deshalb ist auch der Anspruch an die technische Sauberkeit extrem hoch. Weil bei diesen kleinen Dichtungen das Verhältnis von eventuell austretenden Partikeln zur Oberfläche große Auswirkungen haben kann, muss auf die Sauberkeit allergrößten Wert gelegt werden. So beginnt der Prozess mit einer visuellen Prüfung. Danach folgen Waschen und Trocknen zusammen mit einem Reiniger. Anschließend geht es zur Plasma-Tiefenreinigung. Dabei werden eventuelle Produktionsrückstände oder Fremdkörper auch aus der Tiefe des Elastomers entfernt.

Jetzt wird die Oberflächenspannung geprüft, bevor ein weiterer Kaltspülgang folgt, an den sich ein Trocknungsprozess anschließt. Dann folgt der Beschichtungsvorgang. Die aufgebrachte Schicht wird anschließend durch das Einbrennen fixiert. Nun müssen die Dichtungen nur noch vereinzelt werden, gehen dann zur Begutachtung an die Qualitätssicherung, werden zum Abschluss noch einmal visuell geprüft und fotografiert, bevor sie in den Versand beziehungsweise als Rückstellmuster später zu den Prüfungen kommen.

Dichtungen, die sich wie guter Wein verhalten

Beobachter der Prüfungen sind begeistert und ziehen angesichts der Ergebnisse schmunzelnd Parallelen zum Wein. Das sei fast wie bei einem guten Bordeaux, der mit zunehmendem Alter auch immer besser werde. Tatsächlich werden Kunden die Dichtungen natürlich keine zehn Jahre oder noch länger lagern. Aber für den Endkunden ist das Ergebnis wichtig, kann er doch mit ganz anderen Losgrößen für die Bestellungen rechnen, wenn er weiß, dass die Qualität der Dichtungen samt Beschichtung im Lager nicht leidet. Der Einkauf ist begeistert, kann er doch die Bestellkosten reduzieren. Und in Zeiten, in denen Lieferketten brüchig geworden sind und viele Unternehmen wieder eigene Lager aufbauen, ist dies natürlich ein wichtiges Ergebnis. Denn so bleibt auch der Motorenhersteller stets lieferfähig.

1.037 Wörter, 7.762 Zeichen

Bei Abdruck bitte ein Belegexemplar an SUXES, Endersbacher Straße 69, 70374 Stuttgart

OVE macht Dichtungen leistungsstärker: Das 1990 gegründete Familienunternehmen OVE Plasmatec GmbH kümmert sich als hochprofessioneller Dienstleister um die Oberflächenveredelung von Elastomeren. Das umfasst die Prozesse Reinigen, Beschichten, Behandeln und Service. Einzigartig ist das Niederdruck-Plasmaverfahren, mit dem Dichtungen maschinell tiefengereinigt werden. Umfangreiche Serviceleistungen wie beispielsweise Prüfen, Sonderverpacken oder Beschriften erleichtern Dichtungsherstellern und –anwendern die Abläufe. Qualitätsprüfungen mit Reibwert- oder Drehmomentmessungen sowie Tests auf LABS-Freiheit und die dazugehörigen Dokumentationen geben Kunden die gewünschte Sicherheit. Mit rund 30 Mitarbeitern und einem professionellen Maschinenpark werden jeden Monat im Durchschnitt 80 Millionen Teile bearbeitet.

OVE Plasmatec GmbH

Carl-Zeiss-Str.10

71093 Weil im Schönbuch

Telefon: +49 (7157) 73033000

Telefax: +49 (7157) 730330111

http://www.ove-plasmatec.de

Marketing

Telefon: +49 7157 730 330 223

E-Mail: bettina.kremer@ove-plasmatec.de

![]()