Prozesssicherheit als Basis

Störungsfreies, wartungsarmes Fertigen mit extrem kurzen Rüstzeiten sind Voraussetzung für einen mannlosen Automatisierungsablauf. Das Spannmittel bringt Werkstück und Bearbeitung zusammen. Prozesssicherheit gelingt nur, wenn die Spanntechnik spänesicher ist, wenig Schmutz in die Maschine einbringt und kompatibel mit Kühl-/Schmiermittelsystemen ist. Spanntechnik muss bei all diesen Anforderungen auch einfach und schnell zu rüsten sein – ohne Einbußen an Präzision und Wiederholgenauigkeit. Steht der manuelle Prozess, lässt sich eine Automatisierung in verschiedenen Ausbaustufen umsetzen.

Schnell umgesetzt: automatischer Spannkopfwechsel

Für die Fertigung von Werkstücken mit unterschiedlichen Spanndurchmessern, Spannprofilen und Einfuttertiefen ist der automatisierte Spannelementwechsel eine sehr praktikable Möglichkeit. Spannelemente wie etwa Spannköpfe können per Roboter, Portal oder direkt über die Maschinenspindel mit und ohne Werkstückanschlag automatisch gewechselt werden. Der Robotergreifer mit einer pneumatischen Wechselvorrichtung entnimmt dem Rüstmagazin den Spannkopf inklusive Werkstückanschlag und rüstet so in Sekunden das Spannfutter mit dem entsprechenden Spannkopf mit Durchmesser, Spannprofil und Anschlagvariante passend zu Bearbeitung und Werkstück. Das Werkstück wird anschließend eingespannt und die Bearbeitung gestartet.

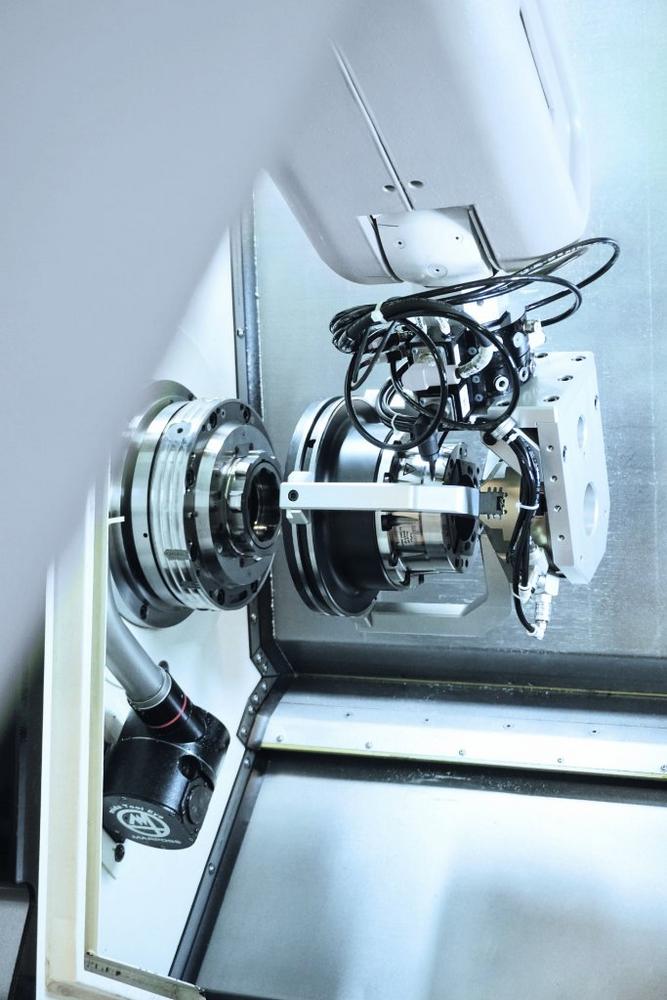

Komplette Spannmittel in Sekunden automatisiert wechseln

Einen höheren Automatisierungsgrad auch bei kleinen Losgrößen ermöglichen Schnellwechselsysteme, wie das centroteX AC von Hainbuch, für Außen- und Innenspannung. Damit lässt sich der mannlose Wechsel eines gesamten Spannmittels, also von Spannfutter oder Spanndorn mit jeweils passenden Spannelementen, umsetzen. Der Roboter oder das Portal positioniert das Spannmittel an der centroteX AC-Schnittstelle auf der Maschinenspindel. Das Schnellwechselsystem verriegelt über eine Bajonettmechanik, die mittels mechanischem Aktuator betätigt wird. Das integrierte Reinhaltekonzept sichert durch Blas- und Spülvorgänge den prozesssicheren Ablauf des Wechselvorgangs. Mehrere Luftanlagekontrollen prüfen zudem den Wechselvorgang und geben dies an die Maschinensteuerung weiter. Die Prozesssicherheit bleibt mit identischen Rundlauf- und Fertigungsgenauigkeiten der eingesetzten Spannmittel erhalten. Die Schnellwechselsysteme verfügen dazu über eine Wechselwiederholgenauigkeit von unter 0,003 mm, der Schritt des Neuausrichtens entfällt.

24/7 mit einer automatisierten Fertigung produzieren

Auch eine komplett autonome Fertigung funktioniert nur mit dem passenden Spannprozess.

Mit der Firma WTO Werkzeug-Einrichtungen GmbH entwickelte Hainbuch einen wegweisenden automatisierten Fertigungsprozess, bei dem sich die Maschinen gänzlich autonom umrüsten. Dier Mitarbeiter stellen lediglich die Spannmittel und die zu bearbeitenden Rohteile bereit. Mehrere Maschinen fertigen so parallel und völlig autark. gleichzeitig bedienen oder ganze Schichten völlig autark laufen lassen. Für die Außenspannung wechseln Roboter 18 Spann-Sets, bestehend aus Spannkopf mit Anschlag, automatisiert ins Futter auf der Maschine ein. In der Schleifzelle sowie in der Dreh-/Fräszelle stehen für die Innenspannung zehn vorgerüstete MAXXOS Spanndorne mit einer centroteX AC Schnittstelle bereit. Diese werden für die unterschiedlichen Werkstücke mit entsprechendem Set-up vorgehalten und automatisiert eingewechselt. Mit einer Genauigkeit von unter 0,003 mm bei jedem Wechsel fertigt die Smart Factory mannlos rund um die Uhr von Losgröße 1 bis 100.

Prozesssicher und überwacht durch Messtechnik

Sensorische Spanntechnik wie die IQ-Serie von Hainbuch ergänzt die Automatisierung, indem über eine Messung In-Line auf der Spindel oder über eine Off-Line-Station Parameter zu Spannkraft, Plananlage oder Werkstückdurchmesser erfasst werden. Die Messwerte können an die Maschinensteuerung weitergeleitet werden und damit eine Prozesskorrektur erfolgen. Auch die Dokumentation oder eine 100%-Kontrolle ist somit gewährleistet. Ein automatisierter Fertigungsprozess wird so überwacht und der Prozess auch bei kleinsten Losgrößen stabil gehalten.

Über den Autor:

Dr. Philipp Sommer leitet den Geschäftsbereich Automation bei der Hainbuch GmbH seit 2023. Der promovierte Mechatroniker ist seit 2018 bei Hainbuch tätig und verantwortet interne IT-Prozesse, Automatisierungsprojekte mit Kunden und die Produktentwicklung im Automatisierungsbereich.

HAINBUCH GmbH

Erdmannhäuser Str. 57

71672 Marbach

Telefon: +49 (7144) 9070

Telefax: +49 (7144) 18826

http://www.hainbuch.com

Presse- und Öffentlichkeitsarbeit

Telefon: +49 (7144) 907-219

E-Mail: lena.lohmaier@hainbuch.de

![]()