Es sind bis zu 30 mm dicke Laserteile in engen Toleranzbereichen, plasmageschnittene Komponenten und autogene Brennzuschnitte mit einer Dicke von bis zu 300 mm, die OTTOSTAHL in Magdeburg fertigt. Das Dienstleistungsspektrum umfasst die Erzeugung der Werkstücke mit moderner CAD-Technik nach Kundenvorgaben und Bearbeitungsplänen für die jeweiligen Verfahren ebenso wie die Nachbearbeitung, beispielsweise durch Strahlen, Bohren, maschinelles Fasen und die Durchführung verschiedener Materialprüfungen durch unabhängige Labore. Ein Lagerbestand von ca. 4.000 Tonnen unterschiedlicher Stahlsorten und -qualitäten sowie ein bewährtes Lieferanten- und Partnernetzwerk sorgen dabei für eine schnelle und zuverlässige Lieferung.

Auch der Fachkräftemangel spielte bei der Investition eine Rolle

Der aktuelle Maschinenpark im Bereich Strahlen von Blechteilen ist mit drei Anlagen (zwei Durchlauf-Strahlanlagen mit max. 3.800 mm Blechbreite und eine Drehtisch-Strahlanlage) ausgestattet. Die alte Rundtisch-Strahlanlage mit einer Einsatzdauer von über sechs Jahrzehnten wurde durch die RDT 150 ersetzt. Zu den wesentlichen Forderungen dabei zählten, dass bei einem sehr breiten Teilespektrum ein anforderungsgerechtes Strahlergebnis in kürzester Bearbeitungszeit erzielt wird – und das so energieeffizient wie möglich. Da es auch für das in Magdeburg ansässige Unternehmen immer schwieriger wird, Mitarbeitende zu finden und das vorhandene Personal weitestgehend von schweren körperlichen Tätigkeiten entlastet werden sollte, spielte eine einfache Prozessautomatisierung inklusive Teilehandling ebenfalls eine wichtige Rolle. Maßgeschneidert für diese Aufgabenstellungen konzipierten Rösler und Teqram die vollautomatisierte Strahllösung Easy Shotblaster RDT 150. Das Strahlsystem ist in eine acht mal acht Meter große Fertigungszelle integriert und besteht aus einem intelligenten, sehenden Roboter und einer entsprechend ausgestatteten Drehtisch-Strahlanlage.

Roboter erkennt Teile ohne Anlernen

Der Vision-gesteuerte Roboter, der für ein maximales Teilegewicht von 200 kg ausgelegt ist, erkennt durch seine innovative Bildverarbeitungstechnologie die in seinem Arbeitsbereich abgestellten Teile selbständig und unabhängig von ihrer Position auf der Palette. Dadurch entfällt das sonst übliche, zeitaufwendige Teachen oder Programmieren des Roboters. Die intuitive Schnittstelle sorgt außerdem dafür, dass kein Spezialwissen erforderlich ist.

Nach der automatischen Auswahl des passenden Greifers aus dem Magazin positioniert der Roboter die Komponenten auf dem Drehtisch der Strahlanlage in idealer Lage und gibt die Informationen für die Auswahl des teilespezifischen Bearbeitungsprogramms weiter. Nach der Hälfte der definierten Strahlzeit werden die Teile vom Roboter automatisch gewendet und nach dem Prozess wieder auf die Palette zurückgelegt.

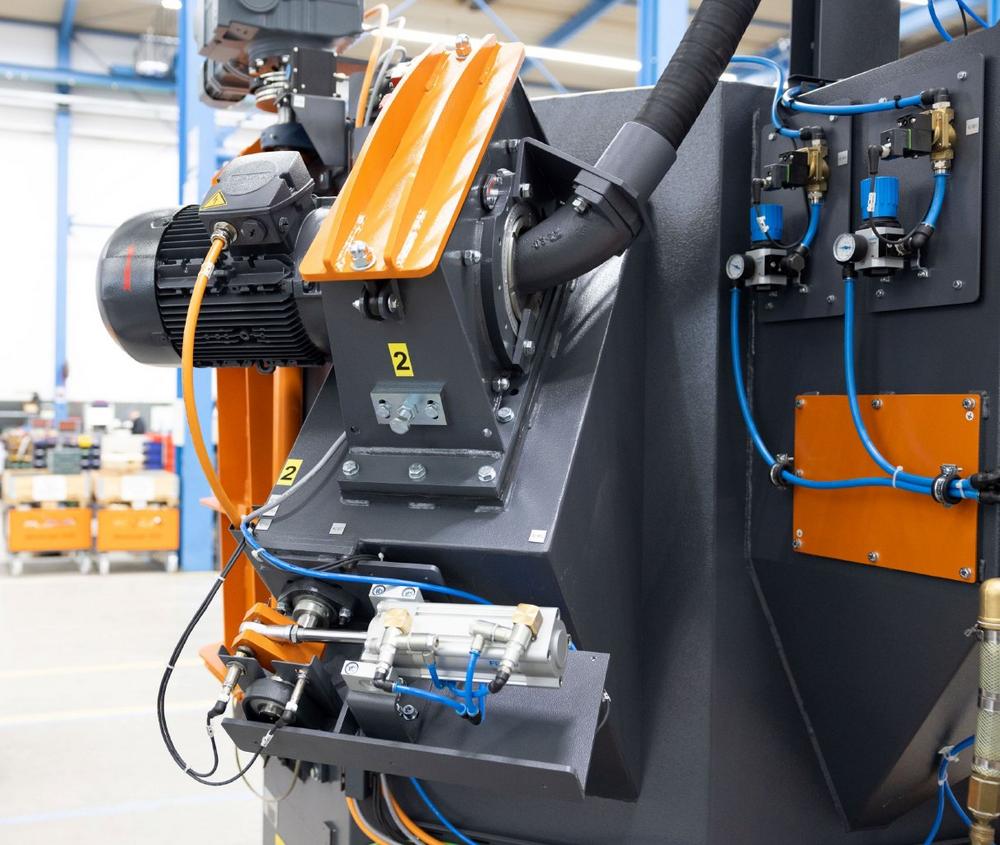

Vielseitige Drehtischanlage mit zwei Turbinen für schnelle, effiziente Prozesse

Die Drehtisch-Strahlanlage RDT 150 ermöglicht die Bearbeitung von Werkstücken mit unterschiedlichen Größen, Formen und Geometrien. Der Drehtisch hat einen Durchmesser von 1.500 mm und kann mit bis zu 500 kg belastet werden. Für die geforderten, möglichst kurzen Strahlzeiten ist die Anlage mit zwei Turbinen des Typs Gamma 300G mit jeweils 11 kW Antriebsleistung ausgestattet. Die von Rösler entwickelten Turbinen mit Wurfschaufeln im Y-Design erzielen durch ihre spezielle Form eine im Vergleich zu herkömmlichen Turbinen bis zu 20 Prozent höhere Strahlleistung. Gleichzeitig arbeiten sie sehr energiesparend. Zur Verringerung der Strahlzeiten und des Energiebedarfs tragen auch die vor den Turbinen installierten Sicherheitsschotts bei. Sie ermöglichen, dass für das Wenden der Teile nur die Strahlmittelzufuhr abgestellt wird, die Turbine aber weiterlaufen kann. Dies verhindert verbrauchsintensive Stromspitzen, zu denen es beim Herunter- und Hochfahren der Turbinen kommt. Vor dem Wenden und nach dem Strahlprozess wird auf den Teilen und dem Drehtisch vorhandenes Strahlmittel durch Abblasen entfernt.

Manuelle Belademöglichkeit erhöht Flexibilität

Bei rund 90 % der Teile erfolgt das Be- und Entladen der Anlage durch den Roboter. Für Komponenten, deren Gewicht über der Belastungsgrenze des Manipulators liegt, lässt sich die Anlage auch manuell mit einem Kran beschicken. Diese Möglichkeit kann auch bei sehr kleinen Teilen genutzt werden, bei denen das automatisierte Beladen viel Zeit beansprucht. Aus Sicherheitsgründen werden die Turbinen im Falle einer manuellen Beladung vor dem Öffnen der Strahlkammer vollständig heruntergefahren.

Die verschleißoptimierte Bauweise der kompakten Strahlanlage ermöglicht eine hohe Verfügbarkeit. So ist die aus robustem Manganstahl gefertigte Strahlkammer zusätzlich mit leicht auswechselbaren Verschleißschutzplatten aus dem widerstandsfähigen Material ausgekleidet. Darüber hinaus sind die Y-förmigen Wurfschaufeln der Gamma-Turbinen beidseitig verwendbar, sodass eine mindestens doppelte Standzeit erzielt wird. Der Austausch kann mittels Schnellwechselsystem bei eingebauter Turbine erfolgen.

Der hochautomatisierte Easy Shotblaster RDT 150 ermöglicht OTTOSTAHL eine effiziente Bearbeitung unterschiedlichster Blechteile mit deutlich verringertem Personalaufwand und verbesserten Bedingungen für die Mitarbeitenden.

Seit über 80 Jahren ist die Rösler Oberflächentechnik GmbH als inhabergeführtes Unternehmen im Bereich der Oberflächenbearbeitung tätig. Als internationaler Marktführer bieten wir ein umfassendes Portfolio an Anlagen, Verfahrensmitteln und Dienstleistungen rund um die Gleitschliff- und Strahltechnik für unterschiedlichste Branchen. Auch die Auswahl aus ca. 15.000 Verfahrensmitteln, die speziell in unseren weltweiten Customer Experience Center und Laboren entwickelt werden, folgt der spezifischen Kundenanforderung. Unter der Marke AM Solutions bieten wir zudem vielfältige Lösungen und Dienstleistungen speziell für das Thema 3D-Druck/Additive Fertigung an. Als zentrales Trainingscenter vermittelt die Rösler Academy praxisorientierte Seminare zu den Themen Gleitschliff- und Strahltechnik, Lean Management und Additive Manufacturing. Zur Rösler Gruppe gehören neben den deutschen Werken in Untermerzbach/Memmelsdorf und Bad Staffelstein/Hausen 15 Niederlassungen und ca. 150 Handelsvertreter weltweit.

Ausführliche Informationen unter: www.rosler.com

Rösler Oberflächentechnik GmbH

Hausen 1

96231 Staffelstein

Telefon: +49 (9533) 924-0

Telefax: +49 (9533) 924-300

http://www.rosler.com

Journalistin (DJV)

![]()